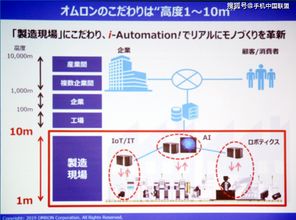

欧姆龙与西门子联动实验 探索工业物联网数据处理与存储服务的新边界

随着工业4.0的深入推进,工厂物联网(IIoT)作为智能制造的核心支柱,正经历着从数据采集到价值创造的关键转型。在这一进程中,如何高效、安全、智能地处理与存储海量、异构的工业数据,成为制约工业物联网潜能释放的关键瓶颈。一场由全球工业自动化巨头欧姆龙(Omron)与工业软件及数字化解决方案领导者西门子(Siemens)联合进行的创新实验,为我们深入探索工业物联网数据处理与存储服务的边界提供了极具价值的实践视角。

实验背景:跨界融合的驱动力

欧姆龙以其在传感技术、控制设备及机器人领域的深厚积累见长,是实现工厂现场“感知”与“执行”的物理层基石。而西门子则凭借其强大的工业软件平台(如MindSphere)、数字化双胞胎技术及企业级IT集成能力,在数据的“汇聚”、“分析”与“洞察”层面占据优势。两者的联动,本质上是OT(运营技术)与IT(信息技术)在工业物联网语境下的一次深度握手,旨在打通从边缘设备到云端应用的全数据价值链,共同应对复杂工业场景下的数据挑战。

实验核心:数据处理与存储服务的边界探索

本次联动实验并非简单的设备连接演示,而是聚焦于以下几个关键边界的系统性探索:

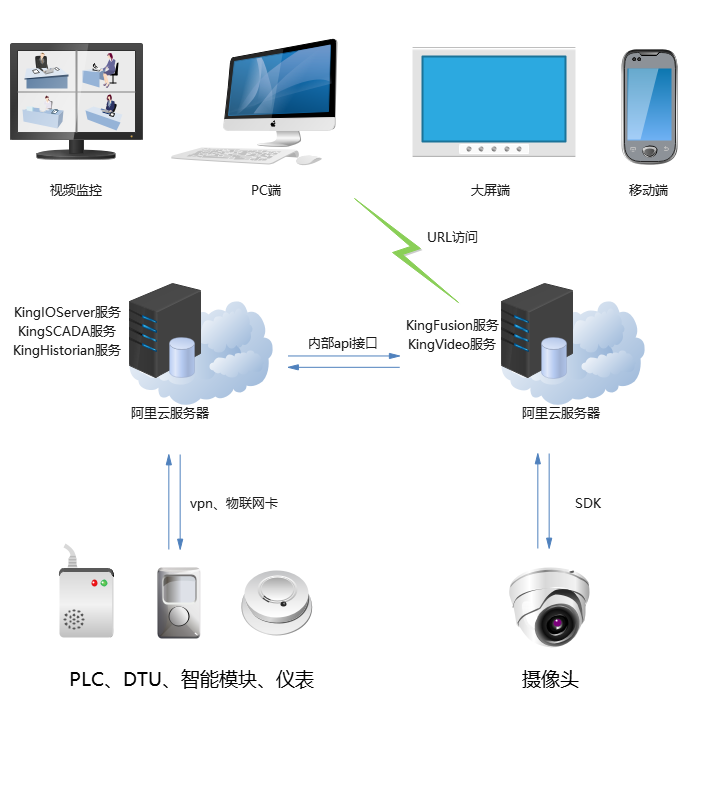

- 实时性与复杂性的边界:在高速生产线场景下,欧姆龙的视觉传感器、PLC控制器产生毫秒级甚至微秒级的时序数据。实验探讨了如何在西门子边缘计算设备或工业PC上,实现对这些数据的本地预处理(如滤波、特征提取)、实时分析(如缺陷检测、设备状态监控)与低延迟响应,同时将需要长期分析或关联的数据无缝上传至西门子云端平台。这定义了“边缘实时智能”与“云端深度分析”之间的任务分工与协同边界。

- 异构数据融合的边界:工厂数据源极其多样,包括来自欧姆龙设备的传感器读数、控制信号、图像流,以及来自西门子MES(制造执行系统)、ERP(企业资源计划)系统的工单、物料、质量信息。实验构建了统一的数据模型与接口规范,探索了在西门子工业数据平台中,如何对结构化、非结构化、时序、图像等多模态数据进行有效的清洗、关联、上下文丰富与标准化存储,为上层应用提供一致、可信的数据服务。

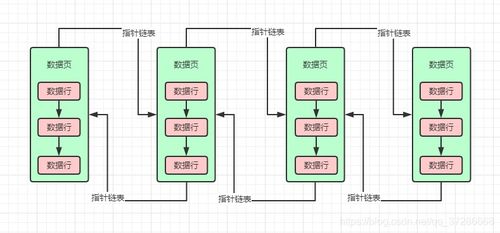

- 存储架构的弹性边界:针对数据价值密度与访问频率的差异,实验验证了“边缘缓存-本地数据中心-混合云”的多级存储架构。高频访问的实时工况数据可能存储在边缘节点;关键的生产过程数据与质量数据存储在工厂本地的西门子工业服务器或数据库中以保证安全与可控;而用于长期趋势分析、模型训练的海量历史数据以及跨工厂的协同数据,则存储于西门子提供的云端数据湖。这种架构探索了数据主权、成本、性能与可扩展性之间的平衡边界。

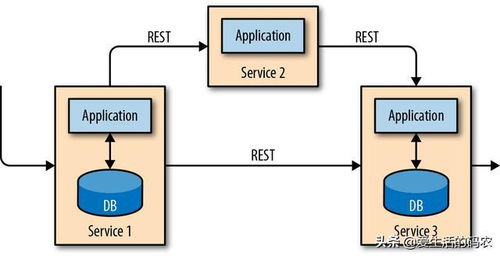

- 服务化与安全的边界:实验将数据处理与存储能力封装为可调用的微服务,通过西门子平台开放的API,供不同的应用程序(如预测性维护、能效优化、数字看板)按需消费。贯穿数据全生命周期的安全边界被重点审视,包括欧姆龙设备端的通信安全、数据传输过程中的加密、西门子平台的身份认证与访问控制,以及符合工业安全标准(如IEC 62443)的数据存储保护策略。

实验启示与未来展望

欧姆龙与西门子的此次联动实验表明,突破工业物联网数据处理与存储的边界,关键在于:

- 协同而非替代:边缘与云、OT与IT、专用设备与通用平台之间是功能互补、协同增效的关系。明确各自最优的作用边界是系统高效运行的前提。

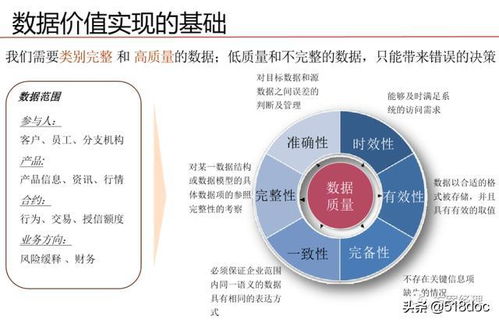

- 数据价值驱动:数据处理与存储策略应紧紧围绕数据如何转化为业务价值来设计,根据数据的实时性需求、关联复杂性、安全敏感度和生命周期来动态配置资源。

- 开放与标准化:只有基于开放接口和行业共识的数据模型(如Asset Administration Shell),才能实现跨厂商设备与系统的无缝数据流转与互操作,这是释放工业物联网规模效应的基础。

随着5G、人工智能与边缘计算的进一步融合,工厂物联网的数据处理边界将持续向更实时、更智能、更自主的方向拓展。欧姆龙与西门子等行业领导者的合作探索,不仅为现有工厂的数字化升级提供了可落地的参考架构,也为定义下一代工业数据基础设施的标准与范式贡献了重要力量。数据处理与存储服务,正从幕后支撑走向前台核心,成为驱动智能制造新时代的关键引擎。

如若转载,请注明出处:http://www.ghostplans.com/product/30.html

更新时间:2026-02-24 03:01:20